Produtos e Serviços

Revestimentos em Materiais Metal-mecânicos

Somos especialistas em soluções de alta tecnologia para revestimentos industriais em peças metal-mecânicas, que trabalham em ambientes corrosivos ou que precisam de características superficiais tais como: anti-aderência, baixo atrito, isolação elétrica, permeabilidade, resistência ao fogo, etc.

Fabricação de Peças com aplicação de Revestimento (Sob encomenda)

Fabricamos peças sob encomenda com aplicação de nossos revestimentos especializados. Nossos serviços abrangem uma variedade de peças, incluindo rotores, agitadores, eixos, turbinas e etc.

Estamos dedicados a atender às necessidades específicas de nossos clientes, garantindo a qualidade e a precisão em cada produto.

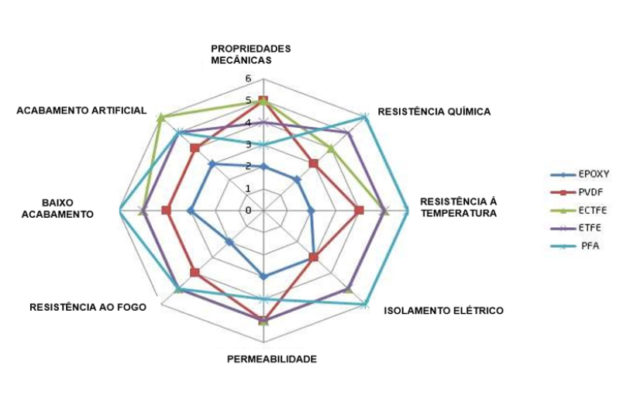

Epoxy vs Polímeros Fluorados

Vantagens | Fluoropolímero | Epoxy |

Temperatura Máx. de Trabalho | 260°C | 100°C |

Alongamento | 200 / 300% | 6 / 8% |

Resistência Química | Máxima pH 0 a 14 sem distinção de concentrações de ácidos ou bases | Boa Boa performance em ácidos e bases até uma concentração de 20% |

Desvantagens | Fluoropolímero | Epoxy |

Dureza Shore D | 70 / 75 | 88 |

Método de Aplicação | Sistema de “Spray and bake” | Aplicação a frio com Pincel ou rolo |

Epoxy vs ECTFE

– Epóxy perde com uma roda abrasiva CS-10 e com uma carga de 1Kg durante 1000 ciclos de 25mg.

– ECTFE perde com uma roda abrasiva CS-10 e com uma carga de 1Kg durante 1000 ciclos de 13mg.

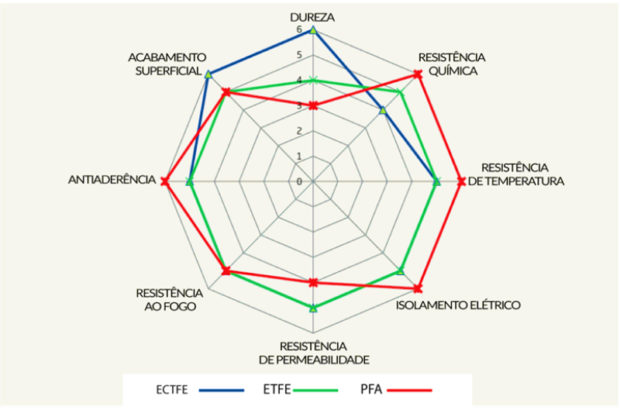

Principais Propriedades dos Polímeros Fluorados

Resistência Química

Proteção anticorrosiva para processos e ambientes químicos.

Antiaderência

Proteção anti-aderente para processos e equipamentos Industriais.

Antiumidade

Proteção para Superfícies oleofóbicas e hidrofóbicas.

Resistência Térmica

Polímeros Fluorados com suportabilidade em temperaturas de até 260 °C.

Propriedades dielétricas exclusivas

Rigidez dielétrica na ordem de 1000 V / 25 mícrons.

Tecnologia Sulvy Brasil

Métodos de Aplicação

Spray Convencional

Líquido

É a opção mais adequada para um pequeno número de peças.

Dip-Spin

Líquido

É executado por imersão e centrifugação. Adequado para grandes produções.

Spray Electrostático

Sólido (Pó)

Peças grandes podem ser revestidas, limitadas pela capacidade do forno.

Etapas do Processo de Revestimentos

1. Descontaminação Térmica

Objetivo: Limpeza de Peça/Retirada de graxas e demais impurezas.

Metodologia: Peça exposta a uma temperatura de 300ºC por um período de 3 horas no forno industrial.

2. Jateamento

Objetivo: Formação de uma superficie com o perfil de ancoragem suficientemente capaz de promover a aderência necessária ao revestimento.

Metodologia: Jateamento manual com granalha de aço inox modelo Spherinox AC 20, segundo norma SSPC SP5.

3. Aplicação do Revestimento

Objetivo: Aplicação do revestimento dentro dos parâmetros estabelecidos pelo fabricante da matéria prima.

Metodologia: Aplicação da pintura eletrostática através de equipamento especial com cura em forno sob temperatura e tempo controlados.

4. Detector de Descontinuidade

Objetivo: Verificar a qualidade do revestimento. Garantir um resultado final isento de poros ou bolhas.

Metodologia: Teste elétrico por meio do equipamento Holiday Detector feito em toda a superfície da peça que foi revestida. Caso o eletrodo passe por alguma descontinuidade, ocorrerá o fechamento do arco voltaico seguido por um alarme sonoro.

5. Medição de Espessura

Objetivo: Checagem da espessura mínima de revestimento especificada.

Metodologia: Medir manualmente cada ponto da superfície revestida para garantir a mínima espessura requerida. O valor é mostrado no display do equipamento e medido por um sensor de alta tecnologia.

Aplicações Típicas

- Bombas (Carcaça)

- Volutas / Difusor

- Rotor / Impulsor

- Tampas

- Componentes de Válvulas

- Ventiladores / Exaustores

- Sistemas de Tubulações

- Centrífugas

- Calhas

- Tanques

- Vasos de Pressão

- Reatores

- Agitadores / Misturadores

- Filtros

- Scrubbers (lavadores)

- Dutos

- Trocadores de Calor

- Equipamentos Metalmecânicos em geral